Российская Академия Наук

Отделение энергетики, машиностроения

механики и процессов управления

Федеральное государственное бюджетное учреждение науки

Институт машиноведения

им. А.А. Благонравова

Российской академии наук

Ионная технология создания прецизионных канавок на деталях газодинамических бесконтактных торцовых уплотнений.

Разделение трущихся поверхностей газовым слоем нашло применение в подшипниковых опорах высокоскоростных шпинделей шлифовальных станков, опорах прецизионных навигационных приборов (гироскопах), в торцовых уплотнениях центробежных насосов и компрессоров. Для всех вышеперечисленных устройств характерно применение поверхностей трения, отличительной особенностью которых является наличие профилированных углублений (канавок), по крайней мере, на одной из них. В результате относительного перемещения поверхностей трения друг относительно друга, канавки обеспечивают нагнетание газовой среды и повышение давления в зазоре поверхностями, приводя к устойчивому их разделению. Применение бесконтактных торцовых уплотнений с газодинамическими канавками в нагнетателях и компрессорах значительно упрощает конструкцию их герметизирущих устройств.

Несущая способность газового слоя сильно зависит от формы (очертаний) и точности изготовления газовых канавок. Допуски на отклонение размеров такого рельефа по глубине, как правило, не превышают ~ (5-10)% от номинальных значений (составляющих для глубины канавок от нескольких единиц до одного-двух десятков микрометров). Форма в плане канавок чрезвычайно разнообразна. Наиболее применяемые в настоящее время канавки: спиральные, шевронные, прямоугольные и в виде «елочки».

Учитывая, что применяемые для газодинамических "сухих" уплотнений материалы (различные керамики в виде компактных изделий или в виде покрытий, твердые сплавы, быстрорежущие стали) обладают повышенной твердостью и стойкостью к агрессивным средам, механические и химические способы формирования канавок с заданной конфигурацией малоэффективны. Ионное и плазменное травление поверхностей посредством бомбардировки их высокоэнергетичными ионами через окна в металлической тонколистовой маске (шаблоне), накладываемой предварительно на обрабатываемую поверхность, является, по существу, единственно приемлемым способом обработки (рис. 5 и рис. 6). Маска имеет прорези (окна) требуемой конфигурации. Через эти прорези и ведется травление обрабатываемой поверхности изделия в течение определенного времени.

В поперечном сечении форма канавки, как правило, имеет П-образную форму. Создание уклона дна канавки приводит к значительному повышению жесткости несущего газового слоя и, следовательно, к уменьшению вероятности кратковременных касаний в аварийной ситуации и снижению времени контактного взаимодействия в периоды пуска и остановки.

|

|

| Рис. 5. Фотографии различных колец торцовых уплотнений и масок | Рис. 6. Фотография экспериментальной установка для ионного травления газодинамических канавок торцовых уплотнений |

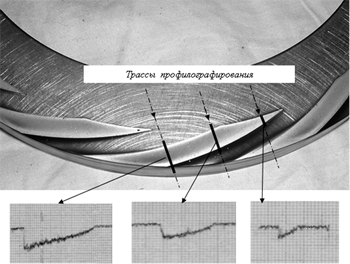

В лаборатории разработана технология получения газодинамических канавок сложного профиля, основанная на применении техники ионно-плазменного травления твердых тел и механизма экранирования области обработки. (Патент RU 2 421 845 C2, H01J 37/31, C23C 14/48 Способ получения газодинамических канавок и устройство для его осуществления; Опубликовано: 20.06.2011, Бюл. № 17) (рис. 7).

|

| Рис. 7. Фотография части кольца торцового уплотнения после ионного травления по новой технологии и профилограммы поперечного сечения канавок на различных радиусах обработанного кольца |

Получение наклона дна канавок по ширине (в тангенциальном направлении) и по длине канавки (в радиальном направлении) на поверхности кольца осуществляется путем использования совместно с традиционной маской, применяемой для получения газодинамических канавок с одинаковой глубиной по длине и ширине канавки, дополнительного маскирующего шаблона (маски-шторки), который имеет окна, определенной формы. В процессе ионной обработки маска-шторка совершает возвратно-вращательное движение на некоторый угол относительно оси кольца. Размеры и форма в плане окон в маске шторки подбираются под требуемую степень уклона дна газодинамической канавки. Геометрия окон в традиционной маске обеспечивает получение заданного конструктором профиля канавки в плане. Наклон дна канавок обеспечивается формой окон и скоростью движения маски-шторки. Теоретически рассчитаны профили канавок для некоторых типовых законов изменения угловой скорости экранирующей маски.